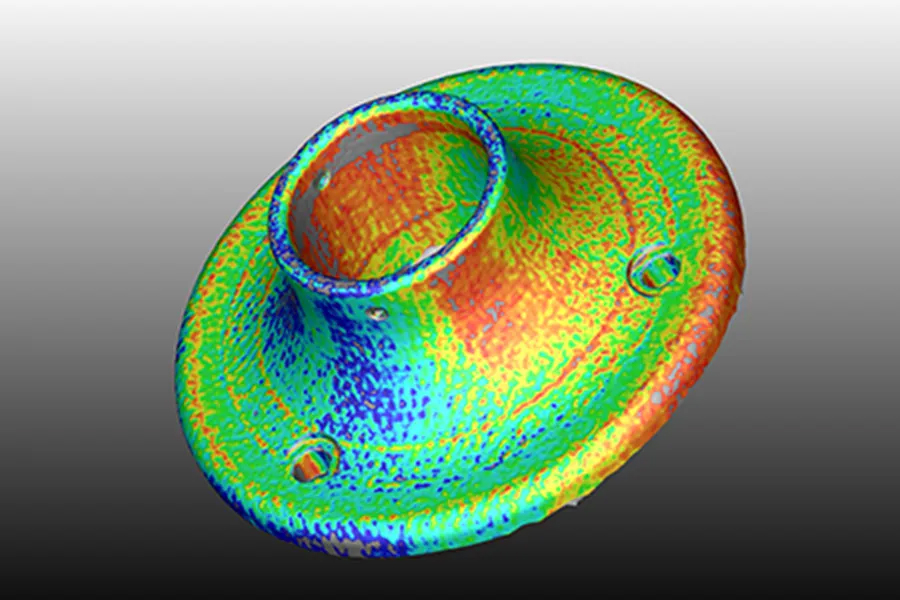

鋳造模型に必要な精度(±0.05~±0.5mm)を実現

3Dプリンタを使って鋳造模型に必要な精度±0.05~±0.5mmを出すことに成功しました。

3Dプリンタは精度がでないことが課題となり、実際に導入する企業はいませんでした。しかし、弊社は3Dプリンタの可能性を信じ、何度も試行錯誤を繰り返すことで精度出しに成功しました。

精度を出すためのカギで大きな要素となったのは、3Dプリンタの機種、材料、積層条件、出力の設定でした。

弊社は独自のやり方で十分精度が出せる条件を発見し、業界で初めて3Dプリンタを使った工業用鋳造模型の製造を実現しました。

| DXモールド (3Dプリンタ) | 木型 | ケミカルウッド | 金型 | |

|---|---|---|---|---|

| メリット | 高精度・低コスト・短納期 軽い・修正しやすい | デザイン性の高いものが得意 | 無し | 長寿命 |

| デメリット | 金型よりも低寿命 | 精度が低い | 産業廃棄物が大量にでる | 重い・高コスト |

| 寿命 | やや長い | 短い | 普通 | 長い |

| 精度 | 高い | 低い | 普通 | 高い |

| コスト | 安い | 普通 | やや高い | 高い |

| 納期 | 短納期 | 短い | 普通 | 長い |

| 修理の期間 | 短納期 | 短い | 長い | 長い |

| 設計変更 | しやすい | しやすい | しづらい | しづらい |

| 廃棄物 | 少ない | 普通 | 高い | 少ない |

| 消費電力 | 少ない | 少ない | 高い | 高い |

精度が必要な部品と精度が不要な部品でプリンタを使い分け

コストダウンと高精度の両立

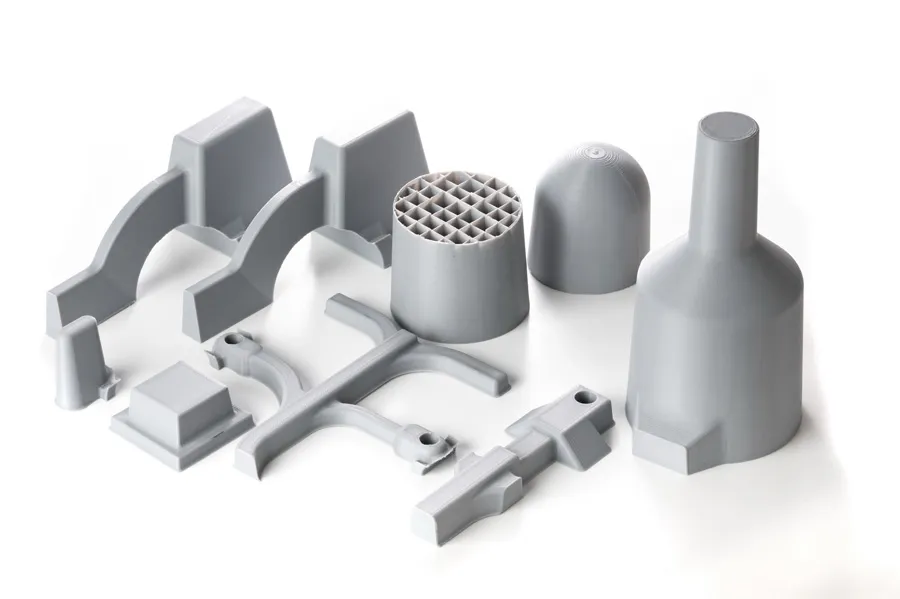

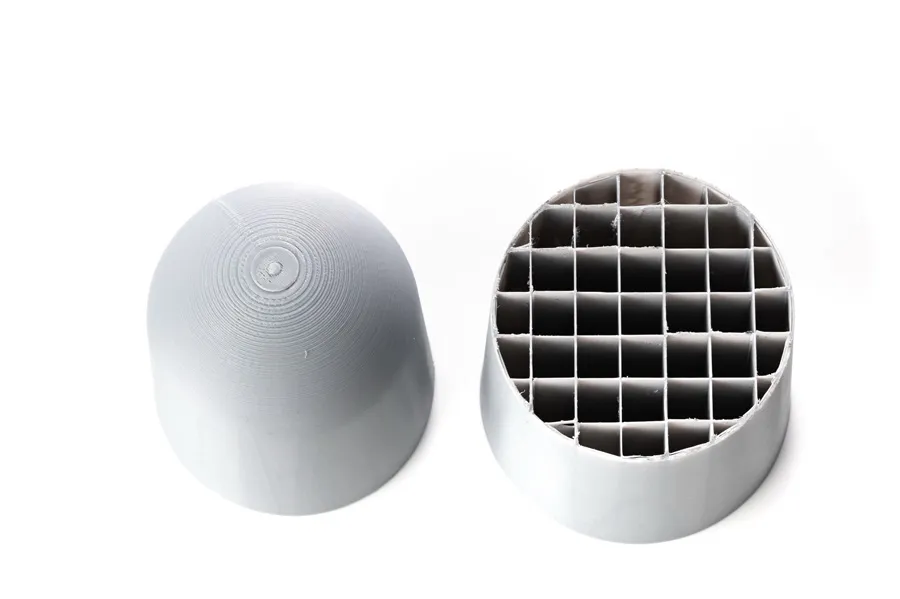

鋳造模型は大きく製品部分と流路部分の2つで構成されています。これらの部品も複数あり、その全てに精度が求められるわけではありません。

精度を高くするためには高価な素材を使用し、さらに積層のピッチ間隔を狭くするため時間もコストもかかってしまいます。精度を高くしなければ安価な素材を使ったり、ピッチ間隔を広げることで求められる機能は満たしながらも時間やコストは下がります。

弊社は高い精度が必要な部品は高精度3Dプリンタ、高い精度が必要ない部品は一般3Dプリンタと精度によって3Dプリンタを使い分けることで加工時間の短縮とコスト削減を両立しています。

また、部品を中空にすることで強度は保ちながら使用素材を削減し、コストダウンと軽量化を実現しています。

短納期と高精度の両立

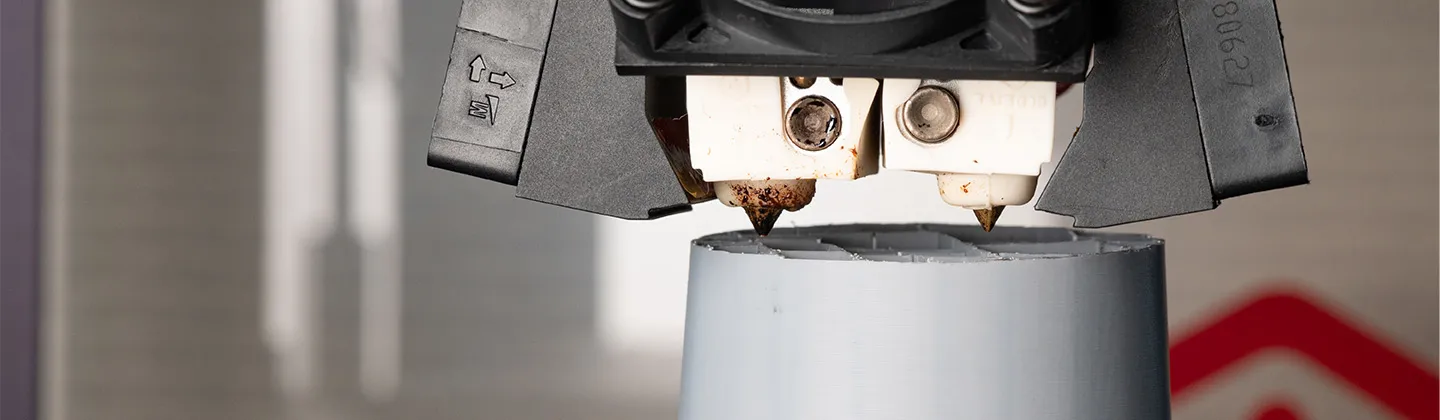

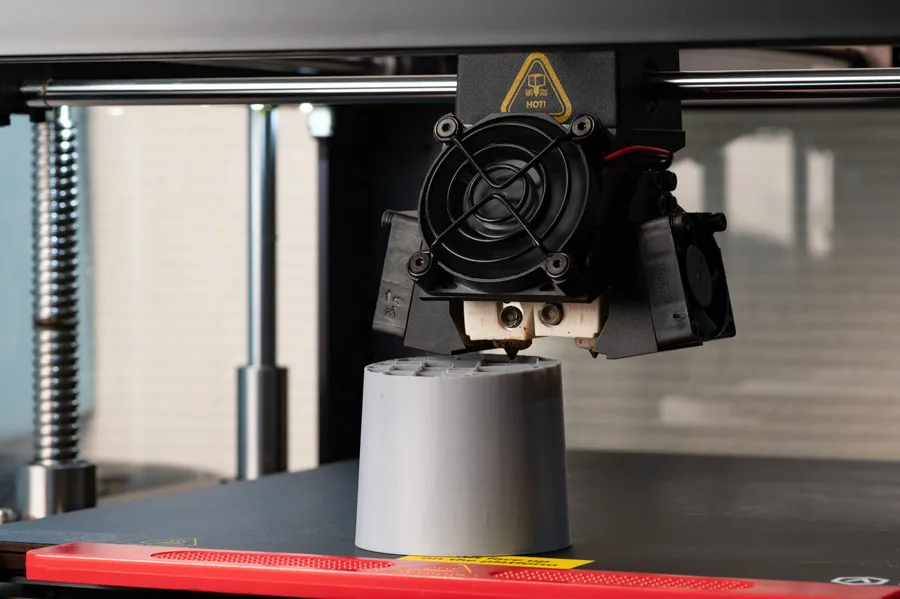

3Dプリンタはマシニング加工と違い、作業者が加工の準備をする必要はなくプリンタさえ空いていればすぐに出力できます。さらに無人で24時間稼働するため、夜間を使えば翌日には製品として出来上がっています。

そのため、お客様から仕様変更を頂いた場合や修理が必要な場合、早ければ翌日には製品として提供することも可能です。

この短納期こそがDXモールドの最大の特徴でもあります。

3Dプリンタを使うことで生まれるメリット

設計変更がしやすい

単純形状でも複雑形状でも大きさが同じであれば加工時間はほとんど変わりません。設計変更も簡単に行なえます。

歩留まりの改善

鋳造方案を簡単に変更できることで歩留まりを向上させることが出来ます。

低コスト、短納期、高品質

マシニングセンタを使わないことで低コストと短納期を実現し、特殊な3Dプリンタを使うことで高品質を保証しています。

製品の長寿命化

特殊樹脂を使うため、木やケミカルウッドと比較すると寿命は長くなります。

修理しやすい

3Dプリンタですぐ修理部品を出力できます。マシニング加工と比較すると納期はかなり短くなります。

環境負荷の低減

必要な部分しか材料を使わないため産業廃棄物はほとんどでません。消費電力も少なく、環境負荷を低減できます。

ダイモール式鋳造模型にご興味ある方はお問い合わせください

ダイモール式鋳造模型、DXモールドは鋳造模型の作り方を根本から変える新しい工法です。

製品メーカーや鋳造メーカーにとっても多くのメリットがございますので、ご興味ございましたらお気軽にご相談ください。