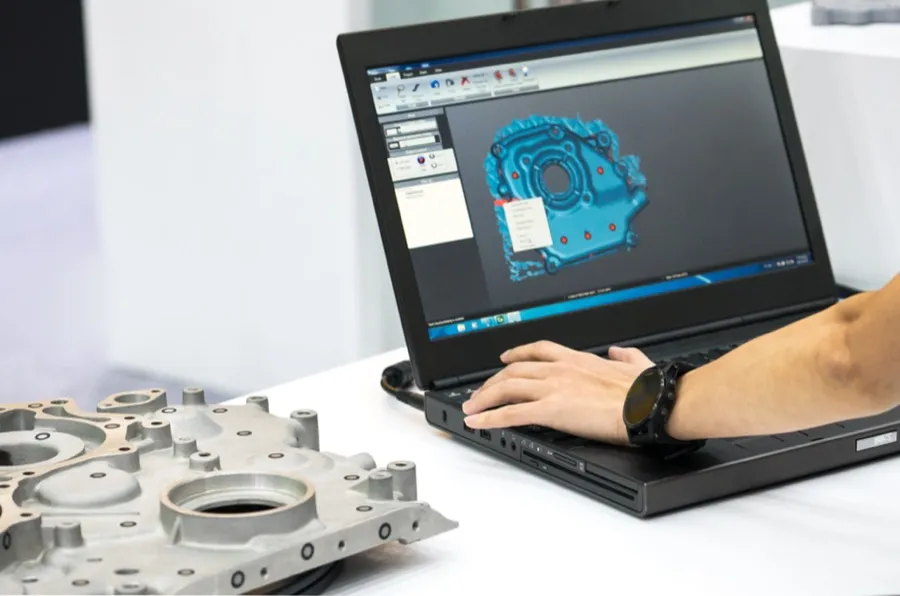

3Dプリンタによる鋳造模型の製造方法

モデリング、型設計

まずはじめに3Dモデルを作ります。

鋳造模型は作りたい製品に近い形状をしていますが、あくまでも鋳造用の砂型を作る道具としても設計が必要になります。

例えば、金属の収縮率の検討、砂型を抜くためのこう配、分割位置、中子などを検討します。

3Dモデルは鋳造品の寸法精度や鋳造模型の使いやすさにダイレクトに影響を与えるため、お客様とも相談しながら設計を進めていきます。

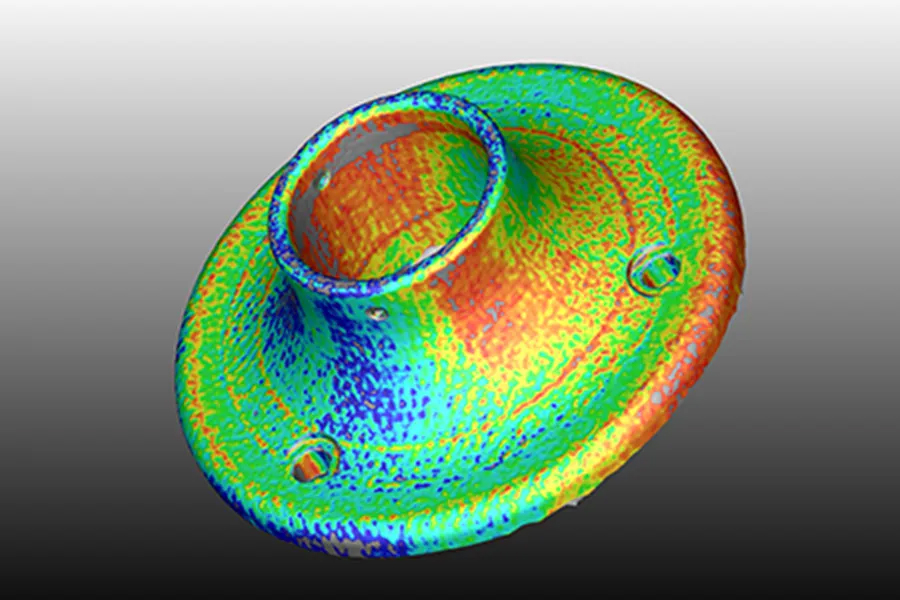

方案検討

3Dモデルが完成したら次に鋳造方案を検討します。鋳造方案とは溶けた金属が流れる流路や湯口、押湯、鋳込の温度や時間など鋳造工程すべてを含めた段取り及びそれを実現する型部品のことを言います。

方案の良し悪しで鋳造品の品質や歩留まりが大きく変わってくるため、特に注意して設計を行います。方案の設計は基本的ルールに従って行いますが、最終的には設計者のアイディアによるところも大きく、経験やノウハウが求められます。

弊社は3Dプリンタを使って製造することを前提として方案を設計するため、これまでの切削加工では難しかった形状にも挑戦できるようになりました。さらに、設計変更も容易にできるため、歩留まりが改善するように何度も挑戦できます。

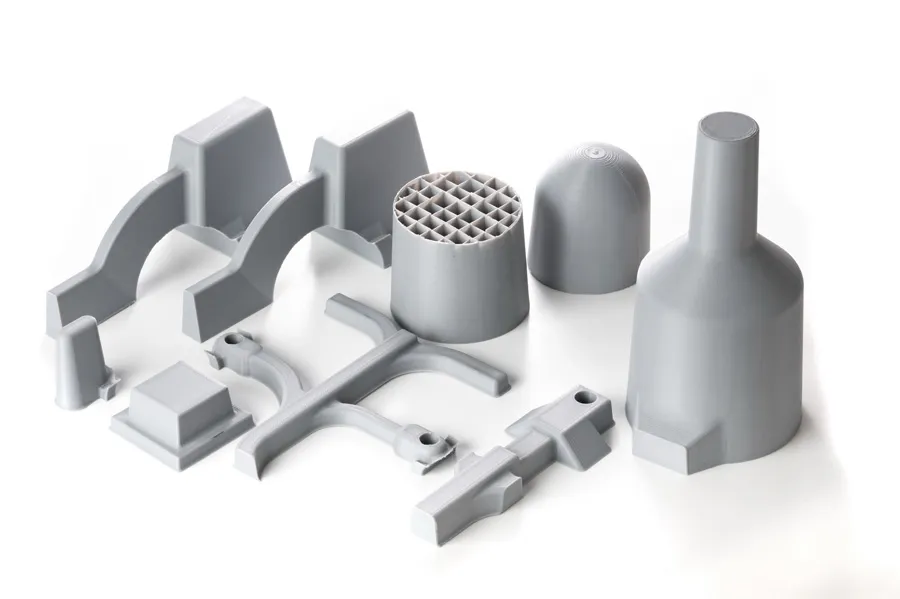

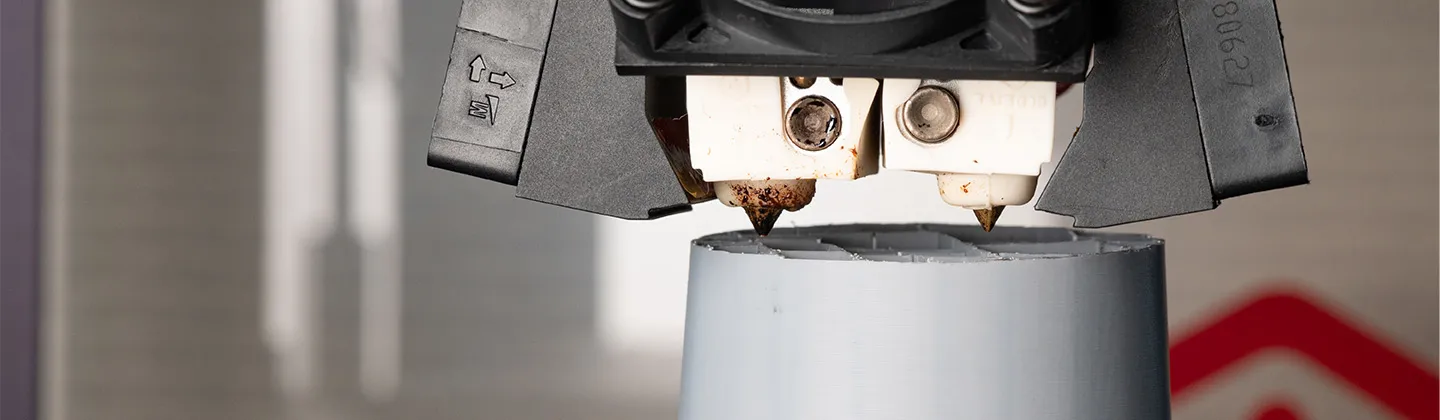

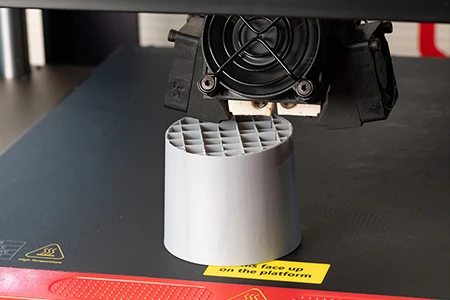

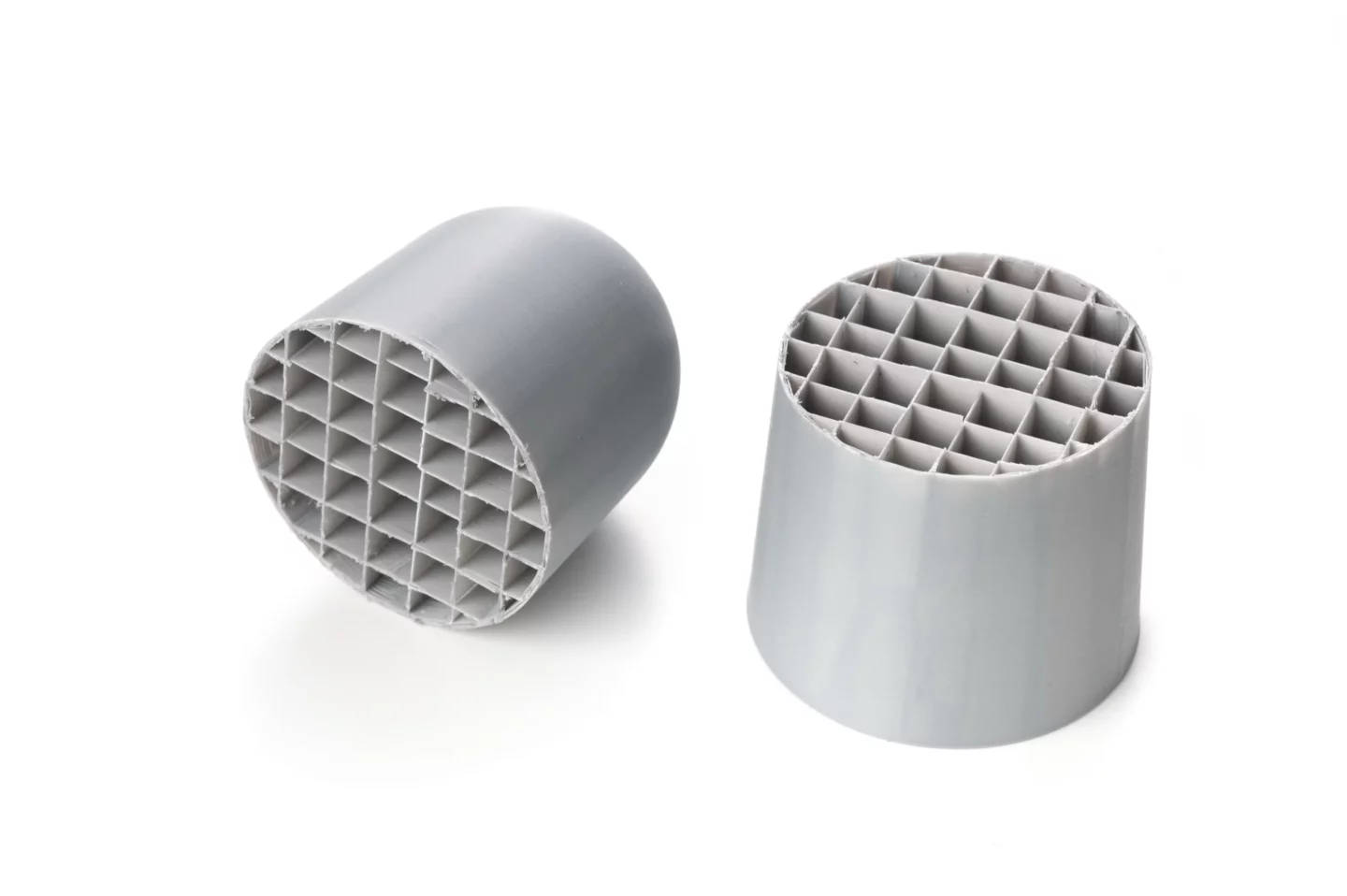

3Dプリンタで出力

設計が完了したら次は3Dプリンタで部品を出力します。

内部を空洞にし立体構造をもたせることで、必要な強度を保ちながら軽量化、使用材料の削減、出力時間の短縮を行っています。これにより低コストと短納期を実現しています。

3Dプリンタの精度は±0.05~±0.5mmで調整可能です。交差のレベルによって3Dプリンタを使い分けることでコストや時間を削減しています。

組み立て、調整

すべての部品が完成したら組み立ての調整を行います。

最終的な調整は実際に鋳造してみないとできないため、お客様にもご協力いただきながら調整していきます。

もし品質や歩留まりが悪そうな場合は方案を再検討し、すぐに対応いたします。

鋳造模型が完成した後でも、手軽に設計変更できる点がDXキャスティングモールドの特徴です。

3Dプリンタを使うことで生まれるメリット

設計変更がしやすい

単純形状でも複雑形状でも大きさが同じであれば加工時間はほとんど変わりません。設計変更も簡単に行なえます。

歩留まりの改善

鋳造方案を簡単に変更できることで歩留まりを向上させることが出来ます。

低コスト、短納期、高品質

マシニングセンタを使わないことで低コストと短納期を実現し、特殊な3Dプリンタを使うことで高品質を保証しています。

製品の長寿命化

特殊樹脂を使うため、木やケミカルウッドと比較すると寿命は長くなります。

修理しやすい

3Dプリンタですぐ修理部品を出力できます。マシニング加工と比較すると納期はかなり短くなります。

環境負荷の低減

必要な部分しか材料を使わないため産業廃棄物はほとんどでません。消費電力も少なく、環境負荷を低減できます。

DXモールドにご興味ある方はお問い合わせください

ダイモール式鋳造模型、DXキャスティングモールドは鋳造模型の作り方を根本から変える新しい工法です。

製品メーカーや鋳造メーカーにとっても多くのメリットがございますので、ご興味ございましたらお気軽にご相談ください。