3Dプリンタを使った鋳造模型の画期的な製造方法

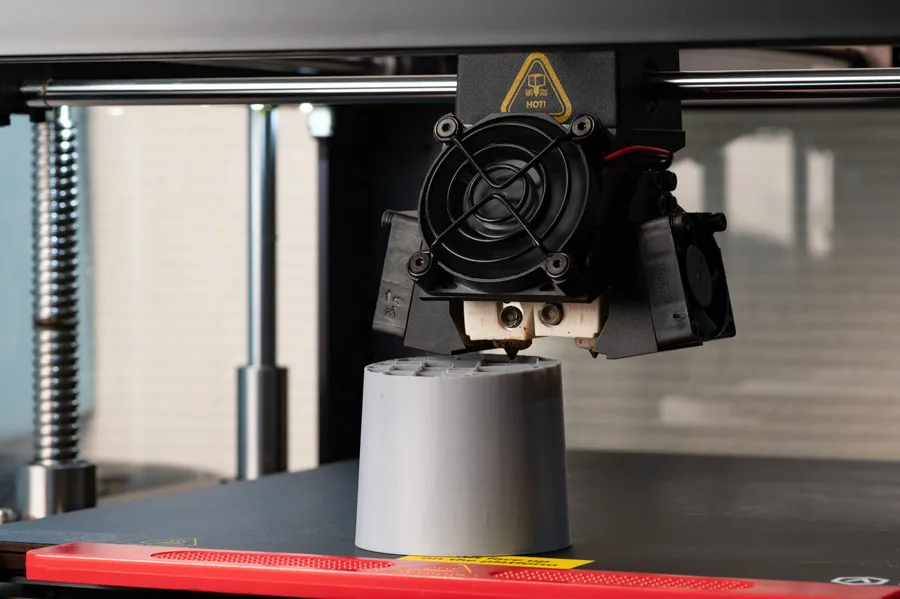

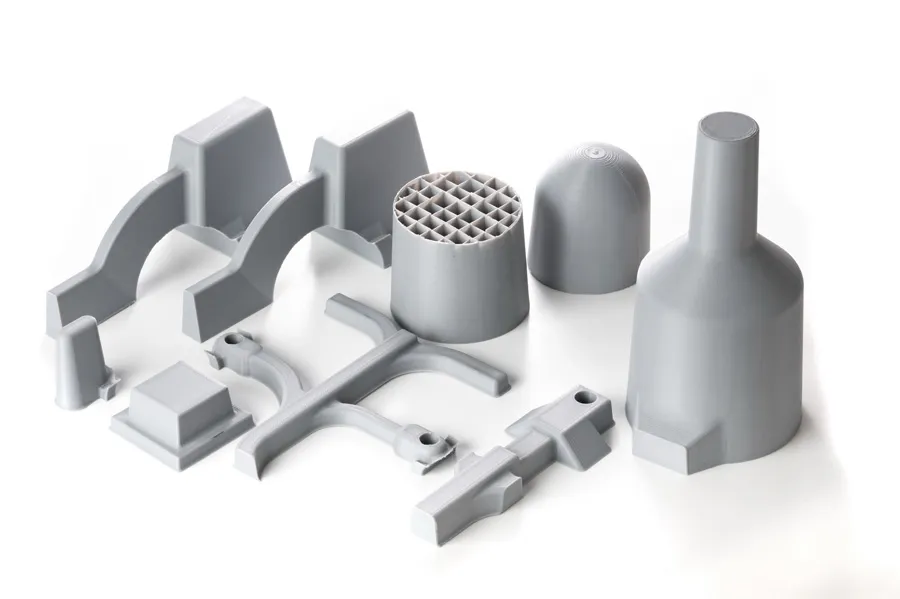

鋳造模型の製造に3Dプリンタを利用したDXモールド(ダイモール式3Dプリント鋳造模型)について紹介します。

DXモールドは弊社ダイモールが開発した3Dプリンタを使った鋳造模型の新しい製造方法です。

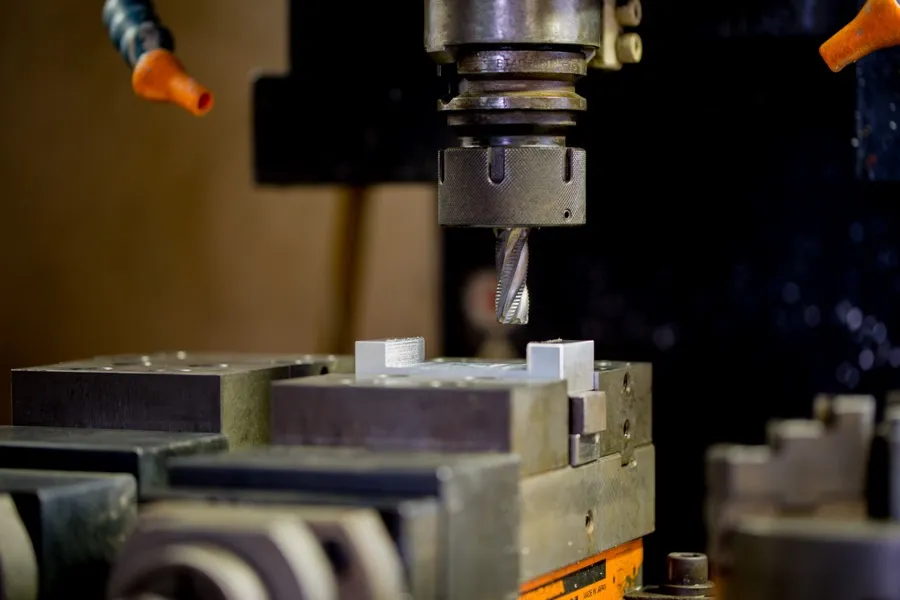

従来、鋳造模型は木や金属を削ることで製造していました。しかし、この方法では設計変更が大変、コストがかかる、短納期対応が難しい、マシニングセンタの確保が必要、消費電量が大きい、産業廃棄物がでるなどといった課題がありました。

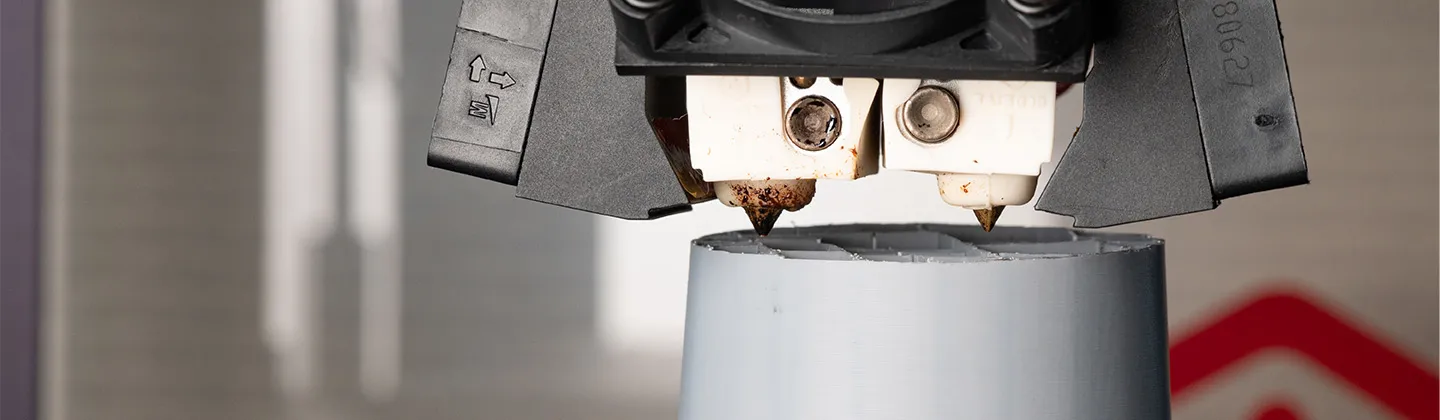

そこで登場したのが3Dプリンタです。鋳造模型は砂を固めるために利用されるため精度は必要ですが金属の強度は必要ではありません。

近年になり3Dプリンタが注目されるようになりましたが、従来のマシニング加工と比較して精度が低いため、3Dプリンタを鋳造模型に利用する企業はこれまでいませんでした。

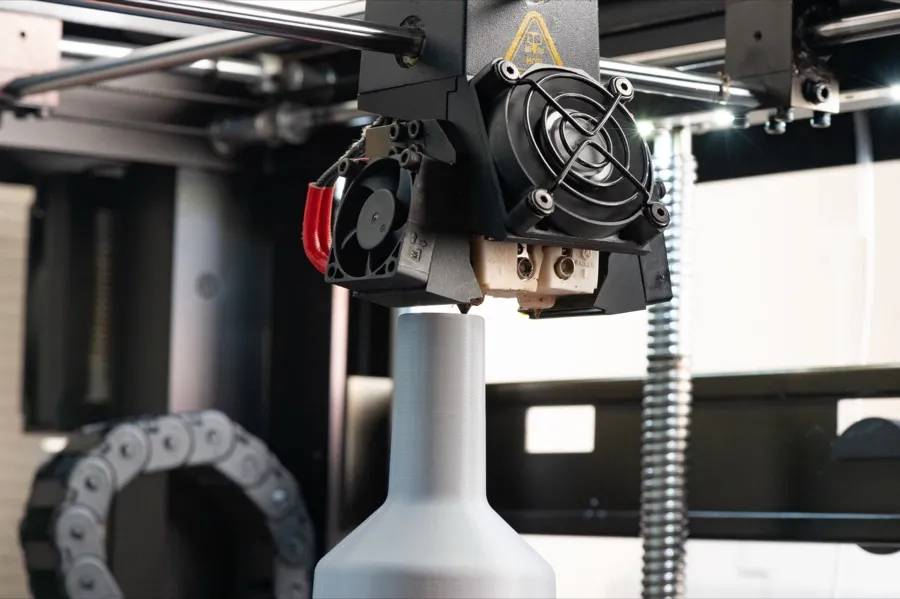

弊社はあきらめずに3Dプリンタを研究することで、工業製品に必要な精度を出すことに成功しました。この技術により3Dモデリング、3Dプリンタをあわせた鋳造模型、DXモールドが完成しました。

3Dプリンタを使うことで生まれるメリット

3Dプリンタを使い、マシニングセンタを使わないことで様々なメリットが得られます。これまではマシニングセンタの稼働時間を確認し、他の製品と加工時間の調整を行いながら段替えスケジュールを組んだり、材料の発注に納期がかかるといった手間が発生していました。3Dプリンタの場合、材料はストックでOK、夜間での自動運転が可能で、段替え時間もほとんどなくなります。

設計変更がしやすい

単純形状でも複雑形状でも大きさが同じであれば加工時間はほとんど変わりません。設計変更も簡単に行なえます。

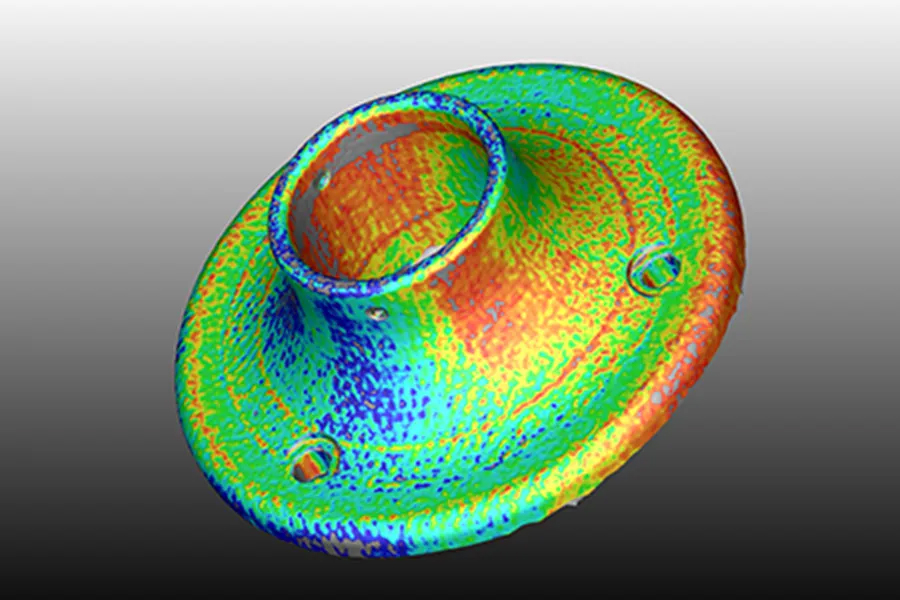

歩留まりの改善

鋳造方案を簡単に変更できることで歩留まりを向上させることが出来ます。

低コスト、短納期、高品質

マシニングセンタを使わないことで低コストと短納期を実現し、特殊な3Dプリンタを使うことで高品質を保証しています。

製品の長寿命化

特殊樹脂を使うため、木やケミカルウッドと比較すると寿命は長くなります。

修理しやすい

3Dプリンタですぐ修理部品を出力できます。マシニング加工と比較すると納期はかなり短くなります。

環境負荷の低減

必要な部分しか材料を使わないため産業廃棄物はほとんどでません。消費電力も少なく、環境負荷を低減できます。

従来のマシニング加工を使った作り方の課題

鋳造模型に木材やケミカルウッド、金属を使用する場合、切削加工を用います。

切削加工にはマシニングセンタが使用されますが、このマシニングセンタには課題がありました。

まずはマシニングセンタを使うための準備として、材料の手配、マシニングセンタの掃除、空いている時間の確認、工具の確認が必要です。さらに、マシニングセンタの設定や段替えなども行わなければならないため、想像以上に時間がかかります。また、加工では木材やケミカルウッドの切り粉はすべて廃材になることや、消費電力も大きいため環境に多大な負荷をかけてしまいます。

つまり、マシニングセンタを使うことでコストの増加、加工工数の増大(納期が伸びる)といった課題が発生し、マシニングセンタを使い続けてもこれらの課題を解決することはできません。

一方、3Dプリンタの場合、上記の様な問題はおきないのですが、工業製品に求められる精度が出ないという致命的な問題がありました。しかし、3Dプリンタの機種や使い方をすることで精度問題を解決したのがダイモール式鋳造模型、DXモールドになります。

3Dプリンタを使ったDXモールドの強み

3Dプリンタの精度の問題をクリア

弊社は3Dプリンタの研究を続けることで、精度問題をクリアいたしました。

精度は使用する材料によって変わりますが、±0.05~±0.5mmで製造可能です。

精度問題を解決できたのは機種の選定と使い方を工夫したからです。3Dプリンタは多くの機種が販売されていますが、工業製品の精度をクリアできる機種は少なく、かつ使い方しだいで精度が出たり出なかったりします。

弊社は3Dプリンタの特徴を把握するため、設定変更から出力、測定のPDCAを回すことで最適な条件を見つけました。これにより3Dプリンタを使ったDXモールドが完成しました。

樹脂を使うことで長寿命化に成功

3Dプリンタの素材は樹脂です。樹脂を使うことで木材やケミカルウッドよりも耐久性が向上し、長寿命化を実現できるようになりました。

これまで樹脂が使われなかった理由は「コスト」にあります。樹脂のコストは高く、そこまでして導入するメリットが少なかったため、樹脂製の鋳造模型はあまり作られてませんでした。

鋳造模型の材質は必要なショット数、つまり耐久性によって決定されます。

ショット数が少ない場合は木材やケミカルウッド、ショット数が多い場合は金属製になります。

樹脂の耐久性はケミカルウッドと金属の間になるわけですが、その場合ショット数は万を超えてきます。すると、安全を考えて金属製を選ぶケースがほとんどで、あえて樹脂を使う必要はありませんでした。

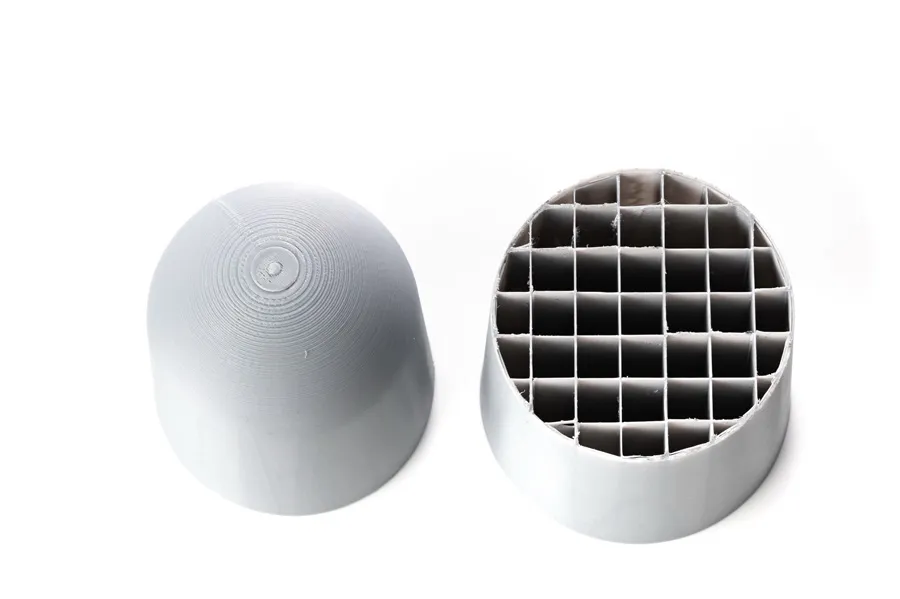

3Dプリンタを使うと内部を空洞にできるため、使用する樹脂の量を少なくでき結果としてコストが安くなります。さらに、修理時間も数日になることから、DXモールド法を使った鋳造模型が主流になると予想しています。

設計変更にも直ぐに対応可能

DXモールドは設計変更に迅速に対応可能です。

3Dプリンタを使用するため、3Dモデルを変更したあとは出力を待つだけで製品が完成します。

出力時間は大きさによって左右されますが、手軽に出力できるため設計変更にも柔軟に対応できるようになりました。

また、この手軽さから金型からDXモールドに変更することもおすすめしています。

金型は耐久性に優れているのですが設計変更が難しく、型を改善するのに費用と時間がかかってしまいます。一方DXモールドは耐久性こそ金型に劣りますが設計変更が簡単にでき、コストも安くなります。そのため、金型を使い続けるよりも、寿命がきたら設計変更をして鋳造の歩留まりを向上させられるDXモールドをおすすめしています。

低コスト、短納期を実現

3Dプリンタを使うことで低コストと短納期を両立させられるようになります。

3Dプリンタに変更するだけで、設備代、消費電力、維持コストを下げることができます。材料は高額なのですが使用量を少なくできるため、材料費も下げられます。さらに、マシニングセンタを使う必要がないため、人件費も削減できます。これらの理由から総合的にコストを下げられるようになります。

また、3Dプリンタはボタン1つで自動で動作し、24時間無人の連続運転が可能です。マシニングセンタを使わないため材料手配や段替え時間、作業者の確保などが不要となり、納期を短縮できます。

ダイモール式鋳造模型にご興味ある方はお問い合わせください

ダイモール式鋳造模型、DXモールドは鋳造模型の作り方を根本から変える新しい工法です。

製品メーカーや鋳造メーカーにもっても多くのメリットがございますので、ご興味ございましたらお気軽にご相談ください。

設計変更がしやすい

単純形状でも複雑形状でも大きさが同じであれば加工時間はほとんど変わりません。設計変更も簡単に行なえます。

歩留まり改善

切削加工では難しかった形状や設計変更が簡単にできることで歩留まりを向上させられるようになります。

低コスト、短納期、高品質

マシニングを使わないことで低コストと短納期を実現し、特殊な3Dプリンタを使うことで高品質を保証しています。

長寿命化

樹脂を使うため、木やケミカルウッドと比較すると寿命(ショット数)は長くなります。

修理しやすい

3Dプリンタですぐに製品を出力して修理ができます。これまでと比較すると納期はかなり短くなります。

環境負荷の低減

必要な部分しか材料を使わないため産業廃棄物はほとんどでません。消費電力も少なく、環境負荷を低減できます。